Sprężarki wyporowe

Pełny tekst artykułu dostępny jest dla zarejestrowanych użytkowników

Sprężarki wyporowe

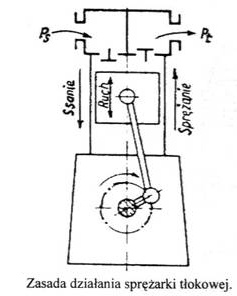

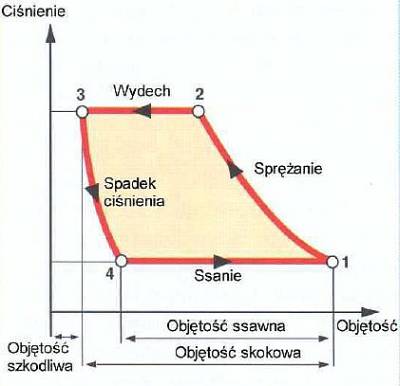

Zasadę działania oraz wykres indykatorowy przedstawiono poniżej.

Pojemność skokowa jest to pojemność cylindra w obrębie której porusza się tłok w trakcie sprężania. Objętość szkodliwa to przestrzeń, która musi pozostać w punkcie zwrotnym tłoka z przyczyn mechanicznych wraz z przestrzenią potrzebną dla zaworów, itp.

Wykres pokazuje pracę sprężarki tłokowej z zaworami samoczynnymi. Wykres p/V pokazuje przemianę teoretyczną bez żadnych strat, oraz przy całkowitym napełnianiu i opróżnianiu cylindra.

![]()

W - praca sprężania (J)

p1 - wstępna wartość ciśnienia (Pa)

V1 - wstępna objętość (m3)

p2 - końcowa wartość ciśnienia (Pa)

![]()

W - praca sprężania (J)

p1 - wstępna wartość ciśnienia (Pa)

V1 - wstępna objętość (m3)

p2 - końcowa wartość ciśnienia (Pa)

V2 - końcowa objętość (m3)

κ - wykładnik izentropy, w większości przypadków przyjmuje wartość 1,3 - 1,4

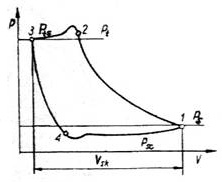

Wykres indykatorowy sprężarki jednostopniowej; 1-zamknięcie zaworu ssawnego; 1-2-sprężanie, 2-otwarcie zaworu tłocznego; 2-3-wytłaczanie; 3-zamknięcie zaworu tłocznego; 3-4-rozprężanie gazu, który został w przestrzeni szkodliwej; 4-otwarcie zaworu ssącego; 4-1-zasysanie.

Krzywa 1-2 odpowiada politropie sprężania a 3-4 politropie rozprężania.

W czasie ssania oraz wytłaczania istnieją różnice ciśnień Dps = ps – psc oraz Dpt = pt – pst pomiędzy ciśnieniami panującymi w przestrzeniach, przestrzeniach, których gaz jest zasysany – ps, do której jest wtłaczany pt, a ciśnieniami psc i ptc panującymi w cylindrze. Są one konieczne dla pokonania oporów mechanicznych przepływ przez zawory oraz wywołania prędkości gazu na ssaniu i tłoczeniu.

Różnica między pojemnością skokową i pojemnością ssawną spowodowana jest rozprężającym się powietrzem w przestrzeni szkodliwej zanim rozpocznie się ssanie. Różnica między teoretycznym wykresem p / V i wykresem rzeczywistym jest powodowana cechami konstrukcyjnymi sprężarki. Zawory nigdy nie są idealnie szczelne i zawsze występuje pewna nieszczelność między tłokiem i ścianką cylindra.

Dodatkowo zawory nie otwierają się i nie zamykają bez opóźnienia, co powoduje spadek ciśnienia jeżeli gaz płynie przez kanały. Konstrukcja maszyny powoduje, że gaz jest również podgrzewany kiedy wpływa do cylindra.

Zjawiskiem niekorzystnym wpływającym na zmniejszenie strumienia masy sprężonego gazu przy tej samej ilości włożonej pracy jest zjawisko oddziaływania ścian cylindra. Temperatura powietrza znajdującego się w cylindrze rzeczywistej sprężarki podczas jej pracy podlega szybkim zmianom.

Duża pojemność cieplna cylindra i jego bezwładność cieplna sprawiają, że temperatura jego ścianek podlega mniejszym zmianom niż temperatura gazu. W efekcie tego w okresie ssania i w początkowym okresie sprężania gaz styka się ciepłymi ściankami cylindra i pobiera od nich ciepło, czego wynikiem jest wzrost jego temperatury i objętości właściwej.

W końcowym okresie sprężania i początkowym ciepło przepływa od gazu do ścianek, co powoduje powstawanie dwóch rodzajów strat: energetycznej (praca sprężania jest większa) i objętościowych (wydajność sprężarki jest mniejsza), które pogarszają sprawność sprężarki.

Pełny artyluł dostępny jest dla zarejestrowanych użytkowników.